DIYで電動昇降デスクを作ろう!の第2弾です。

前回の記事ではFlexiSpot E7を細かく見てきました。今回はほぼメインとも言える天板作成です!

前回の記事はこちら。

ウォールナット材の加工

今回、思い通りのサイズで作りたかったので、脚部と天板は別々で購入しました。

材は高級家具などに使用されるウォールナット!(ただし集成材)を使いました。楽天で6万円近くしましたが、貯まってたポイントを全部使ったので、900円くらいの支払いでしたw

ウォールナット材の特徴としては、硬く丈夫で狂いが少なく、そして何より暗めの木目・色味が美しいという特性があります。

実際に届いた木がこちら。25mm×700mm×2000mm。こちらも20kg以上あるので2階に持って上がるのが大変でした。腰をかばったら背中が痛くなった…。

特に色味が良いですね。うっとりするような質感です。

ぶっちゃけもっと安い集成材をオイル塗装するって方法もあって、それでも十分質感の良いデスクが作れると思うんですけど、やっぱりウォールナットは違うなぁと実感した次第。

集成材の裏表

ところで、これはウォールナットに限ったことではありませんが、木を寄せ集めて作られている集成材は、裏表を比べてみると節が集まっている面がある場合があります。

僕の買った集成材も片面に節が集められていました。これは集成材を作る際に選んで組み、ユーザーが好きな方を使えるようにしているためです。

木の表情は塗装すると大きく変わるので、案外節が良い味を出すこともあります。なのでどちらの面を使うかは非常に難しい部分なのですが、今回は節の少ない面を表(上)にしました。

長さ調整

それでは実際の加工に入ります。

今回はウォールナットを2重梱包で送ってくれたので、その梱包材を開いたまま下に敷いて作業しました。自室内で加工する以上、粉塵が大量に発生するのでこの方法はオススメです。最後に丸めて捨てれば良いですからね!

今回買った木材は、2000mmサイズ。作るデスクは1700mm。これはお店でカットしてもらった場合、カット代は無料なんですが、カットした端材が破棄されてしまうので、ケチ心が出て自分でカットすることにしたのです。高いので端材も再利用しないと損!

使う道具はマキタのジグソーです。1万円したので端材代より高くなりました。

あとは木目とか色々見て、どっちを正面にするかなどを色々考え、決まったらケガキ線を入れます。2000mmの全長に対し使用するのは1700mmなので、だいたい300mm弱のあたりに油性マジックで線を引きました。

線を引いてから気づきましたが、こういうのは裏面にするべきでしたね。

材木を置くような台は持っていないので、新聞紙の束を使いました。高さがないとジグソーの刃が床に当たってしまって使えないので台は必須です。

準備が出来たらいよいよカット!当然一発勝負なのでハラハラ・ドキドキです!

家の中での作業ですが、近所迷惑になるような騒音は出ませんでした。

切れました。ジグソーを使ったのは初めてでしたが、思ったより綺麗にまっすぐ切れて一安心です。

ただ、最後の方で少し木が暴れてしまい、切り口が少々ササクレてしまいました。多分300mm側の台が低すぎたことが原因だと思います。本体側と同じ高さにするべきでした。

こちらは後でサンドペーパーを使ってバリ取りしました。

切り取り加工

続いて細かい加工を行っていきます。

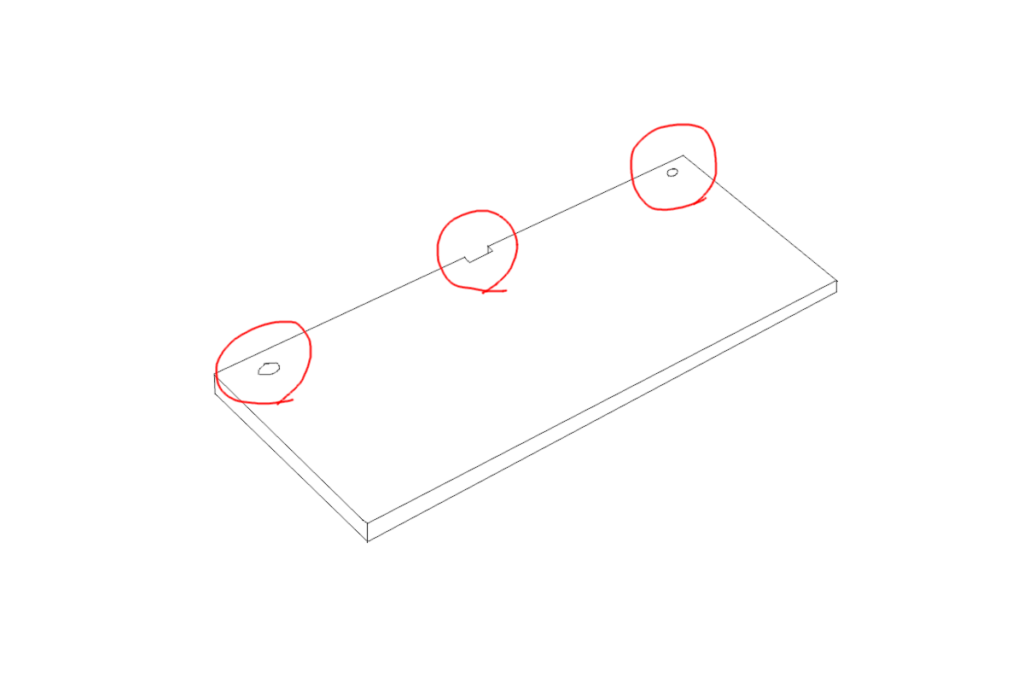

まずは中央部分、モニターアームとケーブル類を通す加工を行います。

まず天板の奥側中心部に、モニターアームと同幅でカットします。モニターアームの台座の後ろに10mmほど隙間ができるようになるので、そこからケーブルを逃がす作戦です。

ジグソーの場合、こういう直角に曲がったカットは出来ないため、ドリルで先に穴を開けてジグソーの刃が入るようにします。

そしてカット。

こういう細かいカットって難易度が高いかと思ってましたが、直線だったためか、意外とすんなりできました。

ドリル作業が下手くそすぎて切り口が少々ガタガタになってしまったので、こちらも後でサンドペーパーで磨いておきました。

こんな感じで後ろに少し空間が出来るので、ここから配線を逃がすことができます。

もちろん電動昇降デスクは壁とデスクの間に隙間が出来るので、そこから配線を逃してやれば良いのですが、モニターアームの台座後ろにまとめることで凄くスッキリします。

穴あけ加工

続いてスピーカーケーブル等を逃がすためのスルーホールを開けます。今回は40mmです。

まず3mmの下穴を貫通させてから、ホールソーで穴を開けます。

僕が買ったホールソーは板厚20mmまでしか対応していなかったので、両側から少しずつ掘削しました。

注意点として、最後に穴が貫通する際、ホールソーの一部がガッ!と当たって少々傷が出来てしまうことがあります。なので最初に表側から作業し、貫通は裏側から行うようにすれば、万一傷が付いても裏面だけなので安心です。

ここも少々バリが出ていたのであとでサンドペーパーで削っておきました。

なお、このスルーホールには配線孔キャップを取り付けて使用します。

カットや穴あけ加工は以上で終わりです。作業中ずっと空気清浄機がブンブン唸っていました。

サンドペーパーで面取り加工

続いて仕上げの段階に入っていきます。

まず、触り心地を良くするため、面取り加工を行いました。これは少しやっておくだけで、使用時の肌触りが全然違うので、絶対にやっておいた方が良いです!

今回はサンディング専用のスポンジにサンドペーパーを巻いて使用しました。

結果的に電動工具は全く必要なかったですね。数百円で十分な性能でした。

面取りは#120→#400の順で行いました。

というか本当は#400でやろうと思ったんですけど、間違えて#120でやってて、あとで#400で仕上げたんです。でも結果的には凄く良く仕上がったので良しとします。

ちょっと写真では分かりにくいですが、この作業をしているのといないのでは手触りが雲泥の差になります!これは絶対にやった方が良いです。

辺部分だけでなく、頂点の部分も角を取っておけば、引っかかった際に切り傷が出来るような事故も防ぐことが出来ます。

あと、バリが出ている部分の仕上げに#120と、表面全体のサンディングに#400を使いました。

蜜蝋(みつろう)を塗布

最後にワックスを塗布します。木材本来の美しさを活かすため「木工用蜜蝋(みつろう)ワックス」にしました。

塗布の有無でどのくらい違うか、撮り比べてみました。(サンプルで事前に購入したウォールナット材。)

このくらい違います。どうしても未塗装だと表面が白っぽくなってしまうのですが、それが落ち着いた色になります。凄く良い。

また、ワックスを塗布することで、木材の表面が水分などを吸収しにくくする保護作用もあります。コップついた水滴の跡がつくのを防いだり、あと空気中の湿気を吸うことで発生する”反り”の対策にもなるので、塗装は必ずやっておいた方が良いと思います。

ということで、ボロ布でどんどん塗っていきます。

良く吸うので思ったほど伸びていきません。角度を変えて見てみるなどして、塗り残しが無いか確認しながらどんどん塗っていきます。

表・裏面はもちろん、カットした部分も忘れずに塗ります。切り口などは結構吸い込んじゃうので、意外と量を使うかもしれません。

量としては、上で載せた60g缶の7~8割程度使いました。ちょっと余ったので他の家具にも使えるかなって程度の残量。

まだ油分が多く残っているのでデカっとしていますが、乾燥・乾拭きを何度か行うとテカリも落ち着きました。しっかり乾拭きすれば触ってもベトつくことは無くなります。

購入した木材に付属していた説明書きによると、「塗装をすると木の表面が毛羽立つので、塗装後にヤスリがけをした後に再塗装してください」とのことでした。

ということで、完成した後の作業になりましたが、表面のみ2度塗りを行いました。

次回へ続く

すみません、作業内容をできるだけ詳しく書こうと思うとどんどん長くなってしまいました。天板の加工編はここで終わりです。

初めての木工加工だった割に、上手に、そして楽しく作業できました。DIYにハマりそうな予感…。

次は実際にFlexiSpotを組み立てて完成させます!

![ウォールナット カット集成材 25mm×700mm×2000mm [長さ・巾 オーダーカット無料!] /家具の材料に人気の木材/カット無料/板/無垢集成材/DIY/日曜大工/スピーカースタンド/棚板/天板/リノベーション](https://thumbnail.image.rakuten.co.jp/@0_mall/fujii-syuseizai/cabinet/cwn/s01/cwn02507002000.jpg?_ex=128x128)

コメント